Прошло 5 лет с тех пор, как компания Koch-Chemie начала изучать вопрос долговременных защит лакокрасочного покрытия. Результатом работы стал выпуск своего флагманского продукта «Ceramic Allround C0.01».

Интересно узнать, что вложила в продукт и чего хотела добиться компания в сотрудничестве с ведущими в данной отрасли химиками Германии?

Главное – это отвечать ожиданиям и требованиям конечных потребителей, применяющих схожие по типу продукты, так как за время их использования сложились устойчивые требования и предпочтения.

Каким критериям конечных потребителей должен отвечать новый продукт от Koch-Chemie:

1. Гидрофобные свойства (сила схода водяной шторы и устойчивость при щелочных мойках и интенсивных погодных осадках)

2. Блеск и придание «ВАУ» эффекта после нанесения.

3. Лёгкость нанесения продукта, сведение к минимуму проблем, связанных с временем полимеризации на поверхности.

4. Адгезия и скрепление с поверхностью с высокой степенью сухого остатка после располировки.

5. Применение новых растворителей в составе продукта по сравнению с другими популярными производителями. Причина этому: многие растворители, применённые в керамиках запрещены к обороту в Германии по причине серьёзных изменений в организме человека при контакте и вдыхании паров.

Эти пять основных критериев и должны были быть пятью основными показателями в сравнительных тестах при анализе конкурентных продуктов, имеющих популярность на рынке. Конечно, никто не собирался копировать какой-либо продукт, только анализ свойств по основным критериям и сравнение собственных идей с их показателями. Всё это позволило нам выработать свою технологию производства и применение своих уникальных материалов в создании продукта, имеющего сейчас название «Ceramic Allround C0.01».

«Керамика» это или «Стекло» рассказывать сейчас мы не будем, так как для нас эти понятия равнозначны. Рассказывать сколько % сухого остатка, это тоже не к нам, а к химикам. Если им это даёт ответы при создании продукта, то нам достаточно только доверия к производителю и его команде.

Ну, а если по делу, то начнём.

Sio2 = диоксид кремния

Диоксид кремния представляет собой оксид кремния (IV), который относится к группе стеклообразующих оксидов, таким образом оказывает существенное влияние формирование твёрдого слоя. Встречается в виде кварца, кварцевого камня, кварцевого песка и др. Это также сырье для производства кремния.

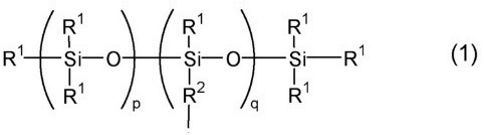

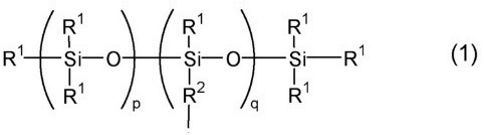

Полисилоксан = органополисилоксан

Вещество, часто называемое общим термином для силиконов с органическими группами, присоединенными к силоксановым связям. Органополисилоксаны часто входят в состав основных компонентов отверждаемых стеклянных покрытий.

Очень часто задают вопрос нам: у вас диоксид кремния Sio2 или полисилоксан (polysiloxane)?

Керамика в том понимании о чём мы говорим — полисилоксан (polysiloxane). Конечным продуктом переработки Sio2 (диоксид кремния) является полисилоксан. Всего этого добиваемся за счёт гидролиза и синтеза (1). Поэтому полисилоксан без Sio2 просто не может состояться. Далее проникать в глубины химии мы не будем, потому как нет необходимости рассказывать химические процессы, часть из которых является секретом компании. Поверхность твёрдая и устойчива к механическим воздействиям.

Поговорим о гидрофобности.

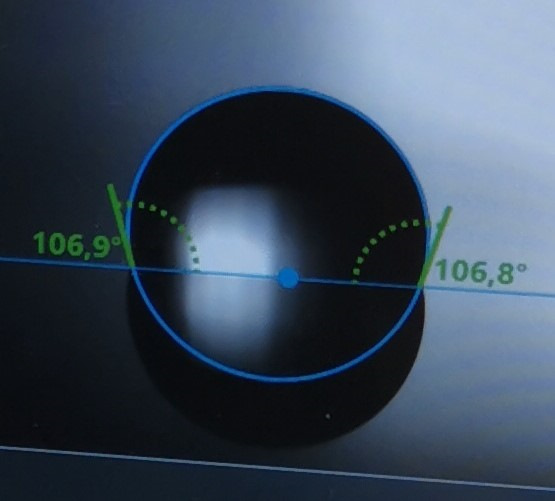

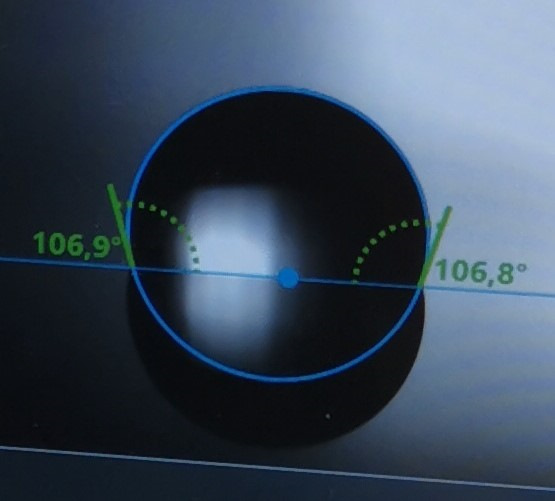

Угол смачивания или краевой угол смачивания, адгезия или когезия. Многие производители пишут у себя в описание товара об угле смачивания поверхности после нанесения состава. Порой цифры доходят до ∠ 120∘. Это конечно не предел, но надо учитывать, как эти замеры проводились, а именно: объём капли — 3 мкл или 4 мкл, температура воды и окружающего воздуха, какая вода — деионизированная или нет и т.д. Методика измерения также должна быть единой и проходить динамически или статически, натеканием или оттеканием. К примеру, в тесте журнала «Всё для авторемонта» господин А. Шмаков мерил гидрофобные свойства динамическим методом, измеряя углом оттекания с поверхности. Всё это реально нам с вами не даёт ничего, кроме забитого мозга выскочками, которые кидают обывателям красивые термины, порой не способные их объяснить. Одно должно быть понятно, угол смачивания до 90∘ гидрофильная поверхность, 90∘ и выше гидрофобная поверхность.

а) 0 0 < 90, краевой угол острый и жидкость смачивает поверхность, поверхность называют гидрофильной (олеофобной);

б) 0 0 > 90, краевой угол тупой и жидкость не смачивает поверхность, поверхность называют гидрофобной (олеофильной);

в) 0 — 0, краевой угол не устанавливается и жидкость растекается по поверхности (супер гидрофильные свойства)

Оборудование, что измеряет эти углы может быть различным, вот один из примеров.

Приборы для измерения краевого угла смачивания (контактного угла жидкости) серии ACAM

Если изучать оборудование для исследований, то суммой миллион рублей можно не ограничиться.

При разработке нашего продукта применялся следующий метод. Нанести состав, оценить критерии и понять, чем конкретный состав устраивает нас больше, чем любой другой.

Поверхность должна быть одинаковой как для тестового образца, так и конкурентных продуктов. Далее мы выдерживаем составы на поверхности без внешнего воздействия столько, сколько необходимо в соответствии с инструкцией производителя. После этого начинаем мыть поверхности. В Германии это делает специальный станок с подготовленными пластинами.

Смачивая щелочным составом поверхность, происходит процесс истирания защитных составов. Через 100 – 200 проходов пластина изымается, промывается, кладётся под аппарат ACAM и анализируются показатели капель. Так проходит процесс тестирования гидрофобных свойств до полного их пропадания. Сравнив показатели с разными образцами конкурентов, мы можем сделать выводы относительно нашего состава. Если они нас не устраивают, то разрабатываем новый состав с нуля и повторяем процессы тестирования.

Ну если у нас такой серьёзный гидрофоб, то как же с адгезией продукта? Адгезия – смачиваемость (гидрофильные свойства) вынуждает воду максимально растекаться, когезия – отсутствие смачиваемости (гидрофобные свойства) вынуждает воду формировать капли. Состав, который мы наносим на лакокрасочное покрытие имеет отличную адгезию с поверхностью, по причине низкого заряда молекул. Чем ниже заряд состава – тем выше адгезия. Поэтому состав быстро и надёжно скрепляется с поверхностью лака, создавая прозрачную плёнку, которая при располировке максимально остаётся на поверхности лака.

Молекулы воды гораздо сильнее заряжены чем молекулы состава. За счёт этого, после полного высыхания состава, при попадании воды её молекулы не притягиваются к поверхности защитной плёнки, что образует отличные гидрофобные свойства. Этот процесс и называют когезия.

За счёт сильной адгезии с поверхностью лака и хорошего остатка на лаке, образуется превосходный глубокий блеск и проявление базового цвета краски автомобиля. Любой цвет, а особенно перламутровый или металлик выглядит великолепно. Данный эффект невозможно повторить ни одним составом, представленным на рынке. Тестирования на проявления базового цвета на затёртой поверхности лака показали лучшие результаты и это является показателем отличного сухого остатка с великолепной прозрачностью. Такого при всех тестах других составов нашим представительством в России мы ещё не видели.

В процессе тестирования мы получали разные образцы с разными растворителями в течении года. Каждый образец пах уникально и не был похож на те, что есть на рынке России. В итоге в готовом продукте вы услышите запах ни разу, не встречавшийся в вашей практике. В Германии человек №1 и компания Koch-Chemie всегда исходит не из упрощения во благо рынка, нередко в ущерб здоровью людей, а выпускает максимально безопасный продукт. При этом мы настойчиво просим вас применять защитные средства при нанесении состава и не распылять состав через краскопульты-миниджеты.

Лёгкость нанесения, это основная проблема керамик, а точнее её отсутствие. Мы постоянно сталкиваемся с вопросами, как быстро снести керамику, которую криво нанесли. Компания Koch-Chemie сделала продукт уникальный в области нанесения. Легко наносится, легко располировывается, даже если прошло пять минут нахождения состава на поверхности после его нанесения. В случае ошибки и обнаружения кусочка не располированного состава в течении 25 минут ситуацию возможно исправить. Нанести повторно состав на это место, выждать 2 минуты и располировать начисто до блеска.

Расход состава: экономно и главное качественно нанести состав помогут пару советов.

Совет 1: поместите на аппликатор тонкий целлофан и укройте его фиброй для разнесения. Это действие поможет сохранить аппликатор и сделать его многоразовым, а также существенно снизит расход состава, который не будет впитываться в поролон.

Совет 2: производите забор состава из бутылки при помощи иголки и шприца 10 мл. Снимите дозатор с бутылочки и наполните через иголку шприц. Это делается для того, чтобы избежать образование твёрдых микрофракций на поверхности дозатора, которые в дальнейшем могут попасть на фибру для разнесения составов и оставить микрориску на поверхности лака.

Уберите иголку после наполнения шприца и наносите состав на аппликатор, выдавливая по капле ровно в одну линию в середине аппликатора. В ходе разнесения состава по поверхности, добавляйте по несколько капель на аппликатор только в те места, где уже производилась смачиваемость. Тем самым вы избежите большого расхода и у вас не произойдёт затвердевание состава на поверхности аппликатора.

Совет 3: используйте только правильные микрофибры для располировки керамикки. В комплект входит идеальная салфетка по своей структуре. Сложите салфетку в двое. У вас получится малый квадрат и таких квадратов будет 8. Перед началом располировки первой детали, при помощи тонкого маркера поставьте две точки на 1/8 квадрата. На втором квадрате 2/8 поставьте одну точку. После нанесения состава аппликатором, собирайте керамику первым проходом стороной с двумя точками 1/8 и начисто располировывайте стороной с одной точкой 2/8. Приступая к располировке второй детали, начните со стороны, где у вас нанесена одна точка 2/8. После первого прохода по сбору керамики добавьте на эту сторону 2/8 вторую точку. Располируйте вторую деталь начисто стороной 3/8 и поставьте на ней одну точку. Проделывайте данное действие с каждой новой деталью, и так вы всегда будете знать, какой стороной вы отработали два раза и какой стороной надо продолжать. Это поможет вам существенно снизить расход микрофибр при располировке керамического состава.

Всё это позволит вам израсходовать на 1 автомобиль до 10 мл состава и 2-3 микрофибры.

Итог:

1. Легко наносится и нет ошибок в нанесении. Не надо быть супер специалистом для проведения данной процедуры. Если вы ранее работали с составами других производителей, то наш состав ляжет вам в руки как родной.

2. Экономичен в нанесении.

3. Отличный сухой остаток. Эластичная плёнка имеет супергидрофобные свойства.

4. Низкий процент снижения показателей от первоначального значения угла смачиваемости при воздействии щелочей, кислот и атмосферных осадков, усиленных зимними реагентами.

5. Превосходный глубокий блеск. Неповторимые ощущения от привычного цвета.

6. Длительное удержание защитной керамической плёнки (до 24 месяцев)

7. Максимально снижен риск здоровью. Требует применения защитных средств, но нет накоплений токсинов при неправильном применении.

Интересно узнать, что вложила в продукт и чего хотела добиться компания в сотрудничестве с ведущими в данной отрасли химиками Германии?

Главное – это отвечать ожиданиям и требованиям конечных потребителей, применяющих схожие по типу продукты, так как за время их использования сложились устойчивые требования и предпочтения.

Каким критериям конечных потребителей должен отвечать новый продукт от Koch-Chemie:

1. Гидрофобные свойства (сила схода водяной шторы и устойчивость при щелочных мойках и интенсивных погодных осадках)

2. Блеск и придание «ВАУ» эффекта после нанесения.

3. Лёгкость нанесения продукта, сведение к минимуму проблем, связанных с временем полимеризации на поверхности.

4. Адгезия и скрепление с поверхностью с высокой степенью сухого остатка после располировки.

5. Применение новых растворителей в составе продукта по сравнению с другими популярными производителями. Причина этому: многие растворители, применённые в керамиках запрещены к обороту в Германии по причине серьёзных изменений в организме человека при контакте и вдыхании паров.

Эти пять основных критериев и должны были быть пятью основными показателями в сравнительных тестах при анализе конкурентных продуктов, имеющих популярность на рынке. Конечно, никто не собирался копировать какой-либо продукт, только анализ свойств по основным критериям и сравнение собственных идей с их показателями. Всё это позволило нам выработать свою технологию производства и применение своих уникальных материалов в создании продукта, имеющего сейчас название «Ceramic Allround C0.01».

«Керамика» это или «Стекло» рассказывать сейчас мы не будем, так как для нас эти понятия равнозначны. Рассказывать сколько % сухого остатка, это тоже не к нам, а к химикам. Если им это даёт ответы при создании продукта, то нам достаточно только доверия к производителю и его команде.

Ну, а если по делу, то начнём.

Sio2 = диоксид кремния

Диоксид кремния представляет собой оксид кремния (IV), который относится к группе стеклообразующих оксидов, таким образом оказывает существенное влияние формирование твёрдого слоя. Встречается в виде кварца, кварцевого камня, кварцевого песка и др. Это также сырье для производства кремния.

Полисилоксан = органополисилоксан

Вещество, часто называемое общим термином для силиконов с органическими группами, присоединенными к силоксановым связям. Органополисилоксаны часто входят в состав основных компонентов отверждаемых стеклянных покрытий.

Очень часто задают вопрос нам: у вас диоксид кремния Sio2 или полисилоксан (polysiloxane)?

Керамика в том понимании о чём мы говорим — полисилоксан (polysiloxane). Конечным продуктом переработки Sio2 (диоксид кремния) является полисилоксан. Всего этого добиваемся за счёт гидролиза и синтеза (1). Поэтому полисилоксан без Sio2 просто не может состояться. Далее проникать в глубины химии мы не будем, потому как нет необходимости рассказывать химические процессы, часть из которых является секретом компании. Поверхность твёрдая и устойчива к механическим воздействиям.

Поговорим о гидрофобности.

Угол смачивания или краевой угол смачивания, адгезия или когезия. Многие производители пишут у себя в описание товара об угле смачивания поверхности после нанесения состава. Порой цифры доходят до ∠ 120∘. Это конечно не предел, но надо учитывать, как эти замеры проводились, а именно: объём капли — 3 мкл или 4 мкл, температура воды и окружающего воздуха, какая вода — деионизированная или нет и т.д. Методика измерения также должна быть единой и проходить динамически или статически, натеканием или оттеканием. К примеру, в тесте журнала «Всё для авторемонта» господин А. Шмаков мерил гидрофобные свойства динамическим методом, измеряя углом оттекания с поверхности. Всё это реально нам с вами не даёт ничего, кроме забитого мозга выскочками, которые кидают обывателям красивые термины, порой не способные их объяснить. Одно должно быть понятно, угол смачивания до 90∘ гидрофильная поверхность, 90∘ и выше гидрофобная поверхность.

а) 0 0 < 90, краевой угол острый и жидкость смачивает поверхность, поверхность называют гидрофильной (олеофобной);

б) 0 0 > 90, краевой угол тупой и жидкость не смачивает поверхность, поверхность называют гидрофобной (олеофильной);

в) 0 — 0, краевой угол не устанавливается и жидкость растекается по поверхности (супер гидрофильные свойства)

Оборудование, что измеряет эти углы может быть различным, вот один из примеров.

Приборы для измерения краевого угла смачивания (контактного угла жидкости) серии ACAM

Если изучать оборудование для исследований, то суммой миллион рублей можно не ограничиться.

При разработке нашего продукта применялся следующий метод. Нанести состав, оценить критерии и понять, чем конкретный состав устраивает нас больше, чем любой другой.

Поверхность должна быть одинаковой как для тестового образца, так и конкурентных продуктов. Далее мы выдерживаем составы на поверхности без внешнего воздействия столько, сколько необходимо в соответствии с инструкцией производителя. После этого начинаем мыть поверхности. В Германии это делает специальный станок с подготовленными пластинами.

Смачивая щелочным составом поверхность, происходит процесс истирания защитных составов. Через 100 – 200 проходов пластина изымается, промывается, кладётся под аппарат ACAM и анализируются показатели капель. Так проходит процесс тестирования гидрофобных свойств до полного их пропадания. Сравнив показатели с разными образцами конкурентов, мы можем сделать выводы относительно нашего состава. Если они нас не устраивают, то разрабатываем новый состав с нуля и повторяем процессы тестирования.

Ну если у нас такой серьёзный гидрофоб, то как же с адгезией продукта? Адгезия – смачиваемость (гидрофильные свойства) вынуждает воду максимально растекаться, когезия – отсутствие смачиваемости (гидрофобные свойства) вынуждает воду формировать капли. Состав, который мы наносим на лакокрасочное покрытие имеет отличную адгезию с поверхностью, по причине низкого заряда молекул. Чем ниже заряд состава – тем выше адгезия. Поэтому состав быстро и надёжно скрепляется с поверхностью лака, создавая прозрачную плёнку, которая при располировке максимально остаётся на поверхности лака.

Молекулы воды гораздо сильнее заряжены чем молекулы состава. За счёт этого, после полного высыхания состава, при попадании воды её молекулы не притягиваются к поверхности защитной плёнки, что образует отличные гидрофобные свойства. Этот процесс и называют когезия.

За счёт сильной адгезии с поверхностью лака и хорошего остатка на лаке, образуется превосходный глубокий блеск и проявление базового цвета краски автомобиля. Любой цвет, а особенно перламутровый или металлик выглядит великолепно. Данный эффект невозможно повторить ни одним составом, представленным на рынке. Тестирования на проявления базового цвета на затёртой поверхности лака показали лучшие результаты и это является показателем отличного сухого остатка с великолепной прозрачностью. Такого при всех тестах других составов нашим представительством в России мы ещё не видели.

В процессе тестирования мы получали разные образцы с разными растворителями в течении года. Каждый образец пах уникально и не был похож на те, что есть на рынке России. В итоге в готовом продукте вы услышите запах ни разу, не встречавшийся в вашей практике. В Германии человек №1 и компания Koch-Chemie всегда исходит не из упрощения во благо рынка, нередко в ущерб здоровью людей, а выпускает максимально безопасный продукт. При этом мы настойчиво просим вас применять защитные средства при нанесении состава и не распылять состав через краскопульты-миниджеты.

Лёгкость нанесения, это основная проблема керамик, а точнее её отсутствие. Мы постоянно сталкиваемся с вопросами, как быстро снести керамику, которую криво нанесли. Компания Koch-Chemie сделала продукт уникальный в области нанесения. Легко наносится, легко располировывается, даже если прошло пять минут нахождения состава на поверхности после его нанесения. В случае ошибки и обнаружения кусочка не располированного состава в течении 25 минут ситуацию возможно исправить. Нанести повторно состав на это место, выждать 2 минуты и располировать начисто до блеска.

Расход состава: экономно и главное качественно нанести состав помогут пару советов.

Совет 1: поместите на аппликатор тонкий целлофан и укройте его фиброй для разнесения. Это действие поможет сохранить аппликатор и сделать его многоразовым, а также существенно снизит расход состава, который не будет впитываться в поролон.

Совет 2: производите забор состава из бутылки при помощи иголки и шприца 10 мл. Снимите дозатор с бутылочки и наполните через иголку шприц. Это делается для того, чтобы избежать образование твёрдых микрофракций на поверхности дозатора, которые в дальнейшем могут попасть на фибру для разнесения составов и оставить микрориску на поверхности лака.

Уберите иголку после наполнения шприца и наносите состав на аппликатор, выдавливая по капле ровно в одну линию в середине аппликатора. В ходе разнесения состава по поверхности, добавляйте по несколько капель на аппликатор только в те места, где уже производилась смачиваемость. Тем самым вы избежите большого расхода и у вас не произойдёт затвердевание состава на поверхности аппликатора.

Совет 3: используйте только правильные микрофибры для располировки керамикки. В комплект входит идеальная салфетка по своей структуре. Сложите салфетку в двое. У вас получится малый квадрат и таких квадратов будет 8. Перед началом располировки первой детали, при помощи тонкого маркера поставьте две точки на 1/8 квадрата. На втором квадрате 2/8 поставьте одну точку. После нанесения состава аппликатором, собирайте керамику первым проходом стороной с двумя точками 1/8 и начисто располировывайте стороной с одной точкой 2/8. Приступая к располировке второй детали, начните со стороны, где у вас нанесена одна точка 2/8. После первого прохода по сбору керамики добавьте на эту сторону 2/8 вторую точку. Располируйте вторую деталь начисто стороной 3/8 и поставьте на ней одну точку. Проделывайте данное действие с каждой новой деталью, и так вы всегда будете знать, какой стороной вы отработали два раза и какой стороной надо продолжать. Это поможет вам существенно снизить расход микрофибр при располировке керамического состава.

Всё это позволит вам израсходовать на 1 автомобиль до 10 мл состава и 2-3 микрофибры.

Итог:

1. Легко наносится и нет ошибок в нанесении. Не надо быть супер специалистом для проведения данной процедуры. Если вы ранее работали с составами других производителей, то наш состав ляжет вам в руки как родной.

2. Экономичен в нанесении.

3. Отличный сухой остаток. Эластичная плёнка имеет супергидрофобные свойства.

4. Низкий процент снижения показателей от первоначального значения угла смачиваемости при воздействии щелочей, кислот и атмосферных осадков, усиленных зимними реагентами.

5. Превосходный глубокий блеск. Неповторимые ощущения от привычного цвета.

6. Длительное удержание защитной керамической плёнки (до 24 месяцев)

7. Максимально снижен риск здоровью. Требует применения защитных средств, но нет накоплений токсинов при неправильном применении.